Markus Brozio:

"Anwendung des Dualen Entwurfs auf die Entwicklung eines robotergesteuerten

3D-Nähsystems" (Auszug)

3 Notwendigkeit für die Entwicklung eines 3D-Nähroboters

3.1 Branchenperspektiven

Aus der in Kapitel 2 dargestellten Situation der deutschen Textil- und Bekleidungsbranche ergibt sich ein grundsätzlicher Handlungsbedarf für die Forschungseinrichtungen und die Industrie in der Bundesrepublik Deutschland. Das übergeordnete Ziel der Aktivitäten muß die Sicherung des Textilstandorts Deutschland sein. Dies beinhaltet in erster Linie

- die Sicherung und Weiterentwicklung des technologischen Know-hows und

- die Sicherung der Arbeitsplätze in den Betrieben und der Forschung.

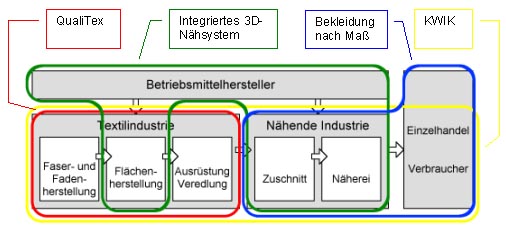

Aufgrund des großen Handlungsfelds des Systems "Textile Kette" ist eine Betrachtung einzelner Teilsysteme sinnvoll. In Kapitel 1.2 wurde mit Bild 1-1 eine Unterteilung eingeführt, die die Basis für die Gliederung der vorliegenden Arbeit darstellt. Innerhalb dieses Kapitels werden die Subsysteme der textilen Kette bis zum Integrierten 3D-Nähsystem hinunter unter dem Aspekt des obengenannten Handlungsbedarfs näher betrachtet (Bild 3-1).

Bild 3-1: In diesem Kapitel betrachtete Subsysteme der textilen Kette

3.2 Innovationsfeld "Textile Kette"

3.2.1 Forschungsbedarf innerhalb der Kette

Innerhalb des Themenfelds Textile Kette gibt es viele Ansätze für übergreifende Forschungs- und Entwicklungsvorhaben, die die unterschiedlichsten Prozesse betrachten. Allen gemeinsam ist, daß sie die Notwendigkeit zwischenbetrieblicher Kooperationen erkennen und solche auf organisatorischer und/oder technischer Ebene etablieren wollen. In solchen Innovationsnetzwerken schließen sich verschiedene Partner horizontal oder vertikal zusammen, um gemeinsam den verschärften Wettbewerb zu bestehen. Hartmann u.a. (1998) nennen als Ziele von Innovationsnetzwerken:

Die Praxis zeigt, daß gerade in der textilen Kette Kooperationen sehr selten anzutreffen sind, bzw. sich auf reine Handelsbeziehungen beschränken (Steilmann 1999). Hier ist eine neue Denkweise dringend erforderlich, da erfolgreiche Kooperationen einen wesentlichen Schritt zur Erhaltung des Textilstandorts Deutschland darstellen.

Am Beispiel von vier ausgewählten Innovationsnetzwerken sollen die Forschungsaktivitäten in die textile Kette eingeordnet werden (Bild 3-2).

- Im Vorhaben QualiTex (Qualitätsförderung durch zukunftsweisende Kooperation einer textilen Fertigungskette) wurde innerhalb der Textilindustrie eine Kooperation unter Qualitätsgesichtspunkten aufgebaut (im Bild rot eingetragen).

- Das Vorhaben Bekleidung nach Maß beschäftigte sich im wesentlichen mit der Schnittstelle zwischen dem Endverbraucher und der Bekleidungsfertigung, mit dem Ziel der Herstellung von sogenannter Maßbekleidung (im Bild blau eingetragen).

- Im Projekt Kooperative Wertschöpfung in der textilen Kette (KWIK) entsteht ein Netzwerk bestehend aus einem Textilhersteller, einem Konfektionär und einem Versandhändler (im Bild gelb eingetragen).

Bild 3-2: Einordnung ausgewählter Forschungsvorhaben in die Textile Kette

Von diesen Vorhaben nicht abgedeckt wird die Integration der Betriebsmittelhersteller, da die bestehenden Fertigungstechnologien grundsätzlich unverändert bleiben. An dieser Stelle setzt das Verbundprojekt Integriertes 3D-Nähsystem an, das durch Automatisierung in der Näherei neue Technologien einführt, die unmittelbare technische Auswirkungen auf die vorgelagerten Prozesse haben.

3.2.2 Qualitätsförderung durch Kooperation einer textilen Fertigungskette (QualiTex)

Das Forschungsvorhaben QualiTex hatte zwischen 1993 und 1996 die Entwicklung inner- und überbetrieblicher Kunden- und Lieferantenbeziehungen in drei bundesdeutschen Unternehmen der Textilbranche zum Ziel. Beteiligt waren eine Wollkämmerei, eine Kammgarnspinnerei und eine Tuchfabrik. Die wissenschaftliche Begleitung erfolgte durch das Hochschuldidaktische Zentrum und den Lehrstuhl Informatik im Maschinenbau der RWTH Aachen (HDZ/IMA) und das Institut für Textiltechnik der RWTH (Afflerbach u.a. 1997).

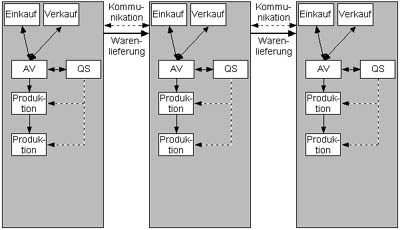

Die Analyse des üblichen Informationsverlaufs im Zusammenhang mit der Qualitätssicherung in der Kette der beteiligten Betriebe zeigt, daß jeder Betrieb über ein eigenes Qualitätssicherungssystem verfügte (Bild 3-3). Die Kommunikation zwischen den Betrieben erfolgte nur auf der administrativen Ebene und nicht auf der Produktionsebene.

Bild 3-3: Üblicher Informationsverlauf (Afflerbach u.a. 1997)

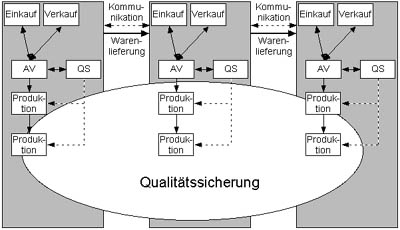

Diese nicht nur innerhalb der textilen Kette weitverbreiteten Strukturen sollten im Rahmen von QualiTex verändert werden, indem auf der Produktionsebene eine betriebsübergreifende Qualitätssicherung aufgebaut wird. Hierzu wurden im ersten Schritt die Kommunikationsstrukturen innerhalb der Betriebe betrachtet und durch fachliche und überfachliche Qualifizierungsmaßnahmen weiterentwickelt. Im zweiten Schritt wurden diese Maßnahmen auf die zwischenbetriebliche Ebene übertragen. Dabei wurden gemeinsame Qualitätsstandards in der Kette Kämmerei - Spinnerei - Tuchfabrik definiert und mit Hilfe zahlreicher "weicher" Maßnahmen, wie z. B. gegenseitige Betriebsbesichtigungen auf der Ebene der Produktionsmitarbeiter, umgesetzt. Die als Projektziel angestrebte Kommunikations- und Kooperationsstruktur zwischen den Partnern zeigt das folgende Bild 3-4.

Bild 3-4: Angestrebte Kommunikations- und Kooperationsstruktur (Afflerbach u.a. 1997)

Zum Projektabschluß konnten schließlich einige praktische Ergebnisse erzielt werden:

- gemeinsame Schulungen der Mitarbeiter,

- Austausch über Neuentwicklungen im Bereich von Forschung und Entwicklung,

- abgestimmtes Vorgehen,

- tägliche, offene Informationspolitik über Entwicklungen, Chancen und Gefahren des Konkurrenzverhaltens, der Rohstoff- und Produktmärkte,

- Einführung eines Gütezertifikats, das über die branchenüblichen Informationen hinaus für den Kunden zusätzliche Qualitätsdaten aufweist,

- gegenseitiger Informationsaustausch auf allen Ebenen und Funktionen.

Im Rahmen des Projekts wurde die Erfahrung gemacht, daß die projektauslösende Ausgangslage der Textilbranche von den Mitarbeitern in den Betrieben sehr unterschiedlich wahrgenommen wurde. Jüngere Mitarbeiter der mittleren Ebene sahen die direkte Existenzbedrohung und waren tiefgreifenden Veränderungen gegenüber positiv eingestellt. ältere Mitarbeiter dagegen hatten sich mit dem Niedergang häufig abgefunden und sahen ihn als natürlichen Prozeß an, gegen den man nicht angehen kann.

Hinzu kommt eine Branchenstruktur, die sich durch ihre traditionelle Vielgliedrigkeit auszeichnet und in den Prozessen der textilen Kette ständig präsent ist.

"Die zersplitterte Struktur der Branche reduziert den Dialog über Qualität auf das unmittelbare Kunden-Lieferanten-Verhältnis und damit schwerpunktmäßig auf technische Aspekte. Die Beschränkung auf wenige objektivierbare Qualitätskriterien engt einerseits den Spielraum für die Produktgestaltung ein, andererseits fördert er die Beherrschbarkeit von Organisations- und Produktionsabläufen. Die Produktion optimaler Qualitäten - unabhängig von der späteren Verwendung - wird damit zunehmend zur selbstverständlichen Erwartung". (Afflerbach u.a. 1997, S. 601)

Die Erfüllung der hohen Qualitätserwartungen an bundesdeutsche Produkte stellt somit die deutsche Textil- und Bekleidungsindustrie laufend vor neue Herausforderungen, bietet aber gleichzeitig Chancen im weltweiten Wettbewerb.

3.2.3 Bekleidung nach Maß

Zwischen 1996 und 1999 wurde das öffentlich geförderte Forschungsprojekt Bekleidung nach Maß (BKM) durchgeführt, das die Herstellung individueller an den Kunden angepaßter Kleidungsstücke zum Ziel hatte. Dabei muß begrifflich zwischen "Maßbekleidung" und "Konfektion körperangepaßter Bekleidung" unterschieden werden:

"Eine ´Anfertigung von Maßbekleidung´ umfaßt Aufnehmen der

Körpermaße mit 3-D-Verfahren, Herstellen des Schnittes durch rechnerdokumentierte

Basisschnitte sowie Einzellagenzuschnitt und Einzelfertigung.

Bei der ´Konfektion körperangepaßter Bekleidung´ werden die

Körpermaße durch Ausmessen oder mit Schlupfgrößen erfaßt, der

Schnitt wird vom digitalisierten, gradierten Basisschnitt abgeleitet und kann in Serienfertigung

montiert werden". (Moll, Schütte 1999, S. 182)

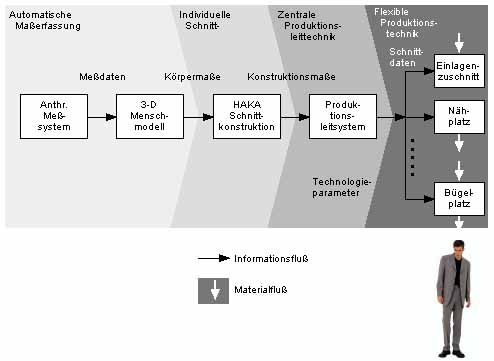

Entsprechend dieser Definition handelt es sich beim Projekt BKM um die Konfektion körperangepaßter Bekleidung. Die einzelnen Prozeßschritte, beginnend bei der automatischen Maßerfassung und endend bei der flexiblen Produktionstechnik, sind in Bild 3-5 dargestellt.

Zunächst werden die Meßdaten berührungslos mit dem Laser-Lichtschnitt-Verfahren erfaßt, indem 4 bis 16 Kameras den Körper abfahren und die 3D-Koordinaten aus den Reflexionen des auf den Körper auftretenden Laserstrahls registrieren (Tecmath o.J.). Die so gewonnenen Informationen werden auf ein 3D-Menschmodell projiziert, das aus den Daten die passende Schlupfgröße errechnet. Bei der Anprobe dieser Schlupfgröße werden die letzten Maßab-weichungen vom Fachverkäufer manuell ermittelt und in den Rechner eingegeben. Schließlich wählt der Kunde das gewünschte Tuch und die Form des Anzugs aus. Mit diesen Daten wird die individuelle Schnittkonstruktion durchgeführt, indem die vorhandenen Basis-schnitte entsprechend variiert werden, um so die Konstruktionsmaße an die zentrale Produktionsleittechnik zu übertragen. Die Produktion erfolgt in einer Werkstatt, die eine flexible Fertigung der zahlreichen Varianten erlaubt (Bekleidung nach Maß 2000).

Bild 3-5: Prinzipskizze des Forschungsvorhabens "Bekleidung nach Maß" (Bekleidung nach Maß 2000)

Das entwickelte Verfahren wird inzwischen kommerziell eingesetzt, wobei sich die Preise für die Kunden in Abhängigkeit der gewählten Tuche auf dem Niveau konventioneller Massenkonfektion bewegen. Die Produktion der Bekleidung erfolgt in der Bundesrepublik Deutschland, so daß die Lieferzeit bei einem Herrenanzug ungefähr fünf Wochen beträgt. Eine Weiterentwicklung der Technik erfolgte durch die zusätzliche Möglichkeit der Vermessung auch von Damen. Schließlich gibt es inzwischen neben dem beschriebenen System noch weitere Systeme anderer Hersteller (Puls 2000).

3.2.4 KWIK (Kooperative Wertschöpfung in der textilen Kette)

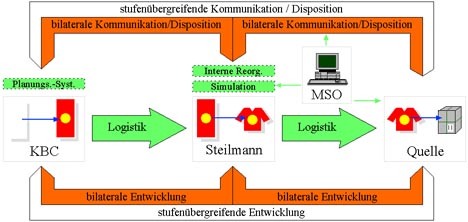

Dieses Projekt, das zwischen 1998 und 2001 durchgeführt wird, hat die Schaffung neuer Kooperationsformen zwischen den Partnern aus der Textilindustrie, der Konfektion und dem Handel als Ziel (Bild 3-6).

Bild 3-6: Die Kooperation innerhalb des Vorhabens KWIK (Koukal, Artschwager 2000)

Hierfür werden zunächst die internen Organisationsstrukturen und die Verflechtungen zwischen den Unternehmen auf administrativer und logistischer Ebene analysiert und in Form von Geschäftsprozeßmodellen abgebildet. Im nächsten Schritt werden gegebenenfalls erforderlich werdende Restrukturierungen der Geschäftsprozesse durchgeführt. Die innerbetrieblichen Planungen und die interorganisationale Transparenz werden durch ein rechnerbasiertes System unterstützt (Koukal, Artschwager 2000).

3.3 Integriertes 3D-Nähsystem

Das Projekt Integriertes 3D-Nähsystem wurde zeitlich zwischen den Projekten QualiTex und KWIK durchgeführt. Ziel des Vorhabens war es, durch die Automatisierung des Nähvorgangs den Standort Deutschland für die Bekleidungsindustrie zu sichern, so daß es in der Folge auch einen Bedarf an Betrieben der vorgelagerten Stufen der textilen Kette in der Bundesrepublik Deutschland gibt. Weitere positive Auswirkungen hat der Produktionsstandort Deutschland auch auf den Textilmaschinenbau und die Forschung in allen Gebieten der textilen Kette (Moll 1995b).

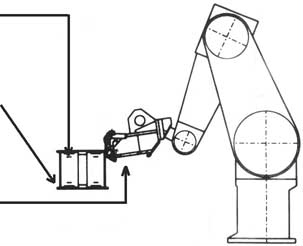

Zentraler Baustein des neuen Nähsystems ist eine neuartige Nähmaschine, die, von einem Roboter geführt, an einem dreidimensionalen Formkörper die Nähte schließt (Bild 3-7). In dem Forschungsprojekt erfolgte die Integration dieser Technik in ein teilautomatisiertes Nähsystem, das wiederum in eine herkömmliche Fertigungsstätte eingebunden werden kann. Bevor die Entwicklung dieses Integrierten 3D-Nähsystems in Kapitel 4 näher beschrieben wird, ist im folgenden die Betrachtung der Ist-Situation in der Bekleidungsfertigung notwendig.

| Zuschnitte werden auf dreidimensionalem Formkörper aus Metall oder Kunststoff (= Formkörper) positioniert, der so geformt ist, daß er genau dem späteren Volumen des Produkts entspricht |  |

| Zuschnitte werden mit rechter Warenseite nach innen positioniert, so daß die Nahtzugaben in Nähposition nach außen überstehen | |

| Spezial-Roboternähmaschine (sehr leicht, ohne Transportelemente) ist am Roboter befestigt, wird von diesem an der Nahtlinie entlanggeführt und näht die Zuschnitte zusammen |

Bild 3-7: Prinzipskizze der 3D-Nähtechnologie (Moll 2000)

3.4 Fertigung in der Bekleidungsindustrie

3.4.1 Bekleidungsfertigungsstätten

Innerhalb der Prozeßkette eines Konfektionärs von der Entwicklung über die Produktion bis zum Vertrieb an die Groß- bzw. Einzelhändler stellen die Fertigungsstätten die Einheiten dar, deren Technologie in den Grundzügen in den letzten Jahrzehnten unverändert geblieben ist: Die Näherin führt die zu vernähenden Teile weitgehend manuell durch die Nähmaschine, wobei die Handlingszeit i. d. R. deutlich länger als die reine Nähzeit ist (Tetzlaff 2000). Die erzielbare Produktqualität hängt zu großen Teilen von der Sorgfalt und Geschicklichkeit der Näherin ab. Einzelne Tätigkeiten, wie z. B. das Aufsetzen von Taschen oder die Bundfertigung bei Röcken, konnten in der Vergangenheit automatisiert werden. Im Gegensatz hierzu stehen für die Schnittkonstruktion und Gradierung zahlreiche rechnerbasierte Systeme zur Verfügung, die auch im großen Umfang genutzt werden. In Tabelle 3-1 sind die betrieblichen Aufgaben im Rockfertigungsprozeß eines deutschen Massenkonfektionärs dargestellt.

|

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

Tabelle 3-1: Gliederung der betrieblichen Aufgaben eines deutschen Konfektionärs mit besonderer Betrachtung einer inländischen Fertigungsstätte (nach Qureshi 1996)

Sowohl die Firmenzentrale als auch die Fertigungsstätte des Konfektionärs befinden sich in der Bundesrepublik Deutschland. In der obenstehenden Tabelle ist die Fertigungsstätte, die eine Tageskapazität von rund 500 Röcken pro Band im Einschichtbetrieb hat, herausgehoben (Qureshi 1996). Neben den betrieblichen Aufgaben ist die Personalverteilung grob dargestellt, wobei der Betriebsleiter die Aufgaben der Arbeitsvorbereitung wahrnimmt. Es wird deutlich, daß in der Näherei und im Zuschnitt die meisten Arbeitskräfte beschäftigt sind.

3.4.2 Zuschnitt und Näherei

Wie in Kapitel 3.4.1 herausgearbeitet, sind im Zuschnitt und der Näherei die erfolgversprechendsten Ansatzpunkte für den Einsatz neuer Fertigungsverfahren zu sehen. Als technologischer Lösungsansatz bietet sich die 3D-Nähtechnik an, die unter dem Markennamen "robosew" bereits erfolgreich erprobt wurde. Die Technologie zeichnet sich durch zahlreiche Vorteile aus:

Für die übertragung dieser Technologie auf die Bekleidungsfertigung sind zahlreiche neue Lösungen erforderlich, die insbesondere die vielen Modell- und Größenvarianten, aber auch die grundsätzlich andere Geometrie der herzustellenden Hüllen berücksichtigen müssen.

Technologische Grenzen

Mit der 3D-Nähtechnologie lassen sich systembedingt nur Nähte fertigen, die bestimmte Kriterien erfüllen. In der "Robosew guideline" (Händler 1997) sind diese Kriterien umfassend beschrieben, deren wichtigsten die folgenden sind:

- Bei den Strichtypen sind der Doppelsteppstich (301), der Doppelkettenstich (401) und seit 1997 auch der auch Überwendlichstich (504) und der Safetystich (401 + 504) möglich.

- Es können nur Nähte an der Nähgutkante (Kantennähte, Saumnähte, Einfaßnähte usw.) hergestellt werden.

- Der Abstand der Naht zur Nähgutkante darf höchstens 20 mm beim Doppelsteppstich und höchstens 25 mm (äußere Nadel) bzw. 32,6 mm (innerste Nadel, Nadelabstand 3,8 mm) betragen. Beim Doppelkettenstich ist der Mindestabstand theoretisch 3 mm bzw. in der praktischen Anwendung beträgt er Nähgutdicke plus 1 - 2 mm.

- Die zu verbindenden Nähgutteile müssen gleiche Nahtlängen aufweisen.

- Radien: Der minimale Außenradius Ra muß 10 mm betragen und der minimale Innenradius Ri muß 75 mm bei einem Kreisbogen von mindestens 180° betragen. Bei Kreisausschnitten darf Ri kleiner als 75 mm sein, wobei dies im Einzelfall genau zu prüfen ist.

- Rechtwinkligen Ecken können nicht genäht werden.

- Mit sich selbst zu faltende Teile sind nur mit einem großem Handlingaufwand erzeugbar und sollten daher möglichst vermieden werden.

- Die Mindestbreite bzw. -länge eines Teils muß Nahtbreite plus 10 - 20 cm betragen.

- Schließlich ist das falten- und spannungsfreies Anlegen der Zuschnitte an den Formkörper erforderlich.

Neben diesen Regeln für den Nähvorgang bzw. die Schnittkonstruktion sind auch Einschränkungen, die sich durch den Einsatz eines Formkörpers ergeben, zu berücksichtigen. Am bzw. im Formkörper muß sich die Haltetechnik befinden, die das Nähgut während des Nähvorgangs und eventueller Formkörperrotationen festhält. Des weiteren muß die Fertigung unterschiedlicher (Konfektions)größen berücksichtigt werden, die entweder durch einen größenverstellbaren Formkörper oder einen Formkörperwechsel realisiert werden kann. Schließlich muß ein ausreichender Raum zur (automatischen) Beschickung und Entnahme vorgesehen werden.

Produktauswahl

Bei der Auswahl eines mit der 3D-Nähtechnologie zu fertigenden Produkts sind neben technologischen auch wirtschaftliche Aspekte zu berücksichtigen. Insbesondere sollte das Kleidungsstück in großen Mengen und über einen großen Zeitraum produziert werden. Weiterhin sollten nach ersten Überlegungen möglichst viele Nähte dreidimensional genäht werden können. Aus diesen Gründen wurden im Rahmen des Projekts Integriertes 3D-Nähsystem die Produkte Damenblazer und Rock näher betrachtet (Qureshi 1996).

Die Entscheidung fiel schließlich zugunsten des körperbetonten Damenrocks aus, da hier, insbesondere bedingt durch die geringere Anzahl der Nähte (bis zu sieben am Jackenrumpf gegenüber zwei am Rock) und die einfachere Geometrie, der Aufwand für den Formkörper deutlich geringer gehalten werden kann (Kramer, Held 2001).

Auswahl der Arbeitsgänge

Die Untersuchung der Arbeitsgänge von 14 unterschiedlichen Standardröcken führte zu einer detaillierten Aufstellung der für 3D-Nähvorgänge in Frage kommenden Arbeitsgänge. In Tabelle 3-2 und Tabelle 3-3 ist ein möglicher Fertigungsablauf für das Modell 40189 eines deutschen Konfektionärs dargestellt (Qureshi 1996). Die Farben kennzeichnen dabei die Randbedingungen, unter denen der Arbeitsgang mit einem 3D-Nähsystem ausgeführt werden kann (Legende in Bild 3-8).

| |||||||||||||||||||||||||||

Bild 3-8: Legende der folgenden Tabellen 3-2 und 3-3

| Formkörper | Modell 40189 | |||||||

| Oberrock | Fut- ter |

|||||||

| VT | RT | TA | Fut- ter |

Arbeitsgangfolge | Stichtyp | |||

| Schlaufenband fertigen und schneiden | 406 | |||||||

| Taillenbund mit Stanzband fixieren | Bügeln | |||||||

| Taillenbund dreifach umbügeln | Bügeln | |||||||

| RV-Schlitz rollieren | 503 | |||||||

| Abnäher falten und schließen | 301 | |||||||

| SN schließen | 301 | |||||||

| SN-Nahtzugabe versäubern | 504 | |||||||

| Abnäher falten und schließen | 301 | |||||||

| Abnäher falten und schließen | 301 | |||||||

| HM-Naht schließen | 301 | |||||||

| SN schließen | 301 | |||||||

| HM-Nahtzugabe versäubern | 504 | |||||||

| SN-Nahtzugabe versäubern | 504 | |||||||

| Saumumfang versäubern | 504 | |||||||

| Abnäher zur Mitte umbügeln | Bügeln | |||||||

| HM-Naht umbügeln | Bügeln | |||||||

| SN umbügeln | Bügeln | |||||||

| Schlaufen an Taillenkante heften RT RWS | 301 | |||||||

| Schlaufen an Taillenkante heften VT RWS | 301 | |||||||

| Taillenbund an Oberrock positionieren und annähen | 301 | |||||||

| Etiketten + Aufhänger an Taillenbund heften | 301 | |||||||

| Futterrock an Taillenbund annähen | 301 | |||||||

| Futterrock-Ansatznaht versäubern | 504 | |||||||

| Saumecke des Obertritts abnähen | 301 | |||||||

| Saumecke wenden | ||||||||

| Schlitzobertritt bügeln | Bügeln | |||||||

| Schlitzuntertritt durch Bügeln ablängen | Bügeln | |||||||

| Gummi an den Seiten annähen | 301 | |||||||

| Nahtzugabe am RV-Schlitz heften und einschneiden | 301 | |||||||

| RV einnähen | 301 | |||||||

Tabelle 3-2: Fertigungsablauf für das 3D-Nähsystem für das Modell 40189 (Teil 1)

| Futtersaum zweifach einlegen und steppen | 301 | |||||||

| am Futterrock Gehschlitz rollieren | 503 | |||||||

| Taillenbund wenden | ||||||||

| Taillenbund an den Seiten und an der Bundunterkante steppen, dabei Nahtzugabe an den Seiten einschlagen |

301 | |||||||

| Gummi 1x mittig steppen | 301 | |||||||

| Taillenbund an der Bundoberkante steppen | 301 | |||||||

| Schlaufen einschlagen, hochlegen und annähen | 301 | |||||||

| Schlitzuntertritt steppen (Saum hochlegen) | 301 | |||||||

| Saum staffieren | 105 | |||||||

| Rock wenden |

Tabelle 3-3: Fertigungsablauf für das 3D-Nähsystem für das Modell 401892 (Teil 2) (Qureshi 1996)

Die Entscheidung für das Modell 40189 fiel aufgrund der sehr einfachen Konstruktion des Rocks. Im Gegensatz zu einem Faltenrock läßt sich bei einem körperbetonten Rock das Volumen genau mit einem Formkörper abbilden. Eine Vereinfachung der Arbeitsgänge stellen auch die Verwendung von Gummizügen und der vollständige Verzicht auf Taschen dar.

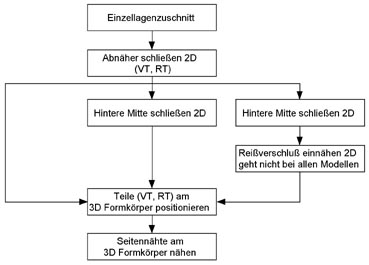

Eine kritische Betrachtung der möglichen 3D-Arbeitsgänge insbesondere unter den Aspekten der technischen Machbarkeit und der zu erzielenden Qualität führte zu einer Einengung der im Forschungsvorhaben betrachteten Arbeitsgänge (Bild 3-9), aus denen schließlich in weiteren Schritten die endgültige Arbeitsgangfolge des Integrierten 3D-Nähsystems abgeleitet wurde.

Bild 3-9: Arbeitsgänge, die in der Bekleidungslinie Rock betrachtet wurden (Tetzlaff 1997)

3.5 Fazit

Die Anwendung der 3D-Nähtechnologie in der Bekleidungsfertigung erfordert eine Weiterentwicklung der vorhandenen Systeme zur Fertigung von Kopfstützen- und Autositzbezügen. Ein wesentliches Ziel ist die Integration des 3D-Nähroboters in den gesamten Fertigungs-prozeß in der Näherei. Insbesondere sollen die Handlingtätigkeiten und die Beschickung der Nähzelle automatisiert werden. Daraus leitet sich ein Einzelteiltransport ab, der zu einer Einzelteil- anstelle der bisher üblichen Bündelfertigung führt. Schließlich müssen neue Roboternähmaschinen zur Realisierung von komplizierten Stichtypen wie der überwendlichnaht entwickelt werden.

Das Integrierte 3D-Nähsystem läßt sich für eine erste Betrachtung des Entwicklungsbedarfs in die drei Teilsysteme Zuschnittsystem, Transportsystem und 3D-Nähzelle unterteilen. Das Zuschnittsystem muß die Zuschnitteile absolut sicher trennen, damit ein automatisches Abräumen möglich ist. Dieses System muß die Zuschnitteile sicher greifen und darf den Stoff nicht beschädigen. Die Automatisierung, d. h. der Wegfall von Menschen als Kontrolleure beim Abräumen, bedingt zusätzlich eine Fehlererkennung vor dem Zuschnitt.

Das automatische Transportsystem bedient die im Integrierten 3D-Nähsystem erforderlichen herkömmlichen 2D- und Handarbeitsplätze. Hierfür müssen passende Zuführungen entwickelt werden.

Die 3D-Nähzelle wird vom Transportsystem bedient, wobei eine genaue Positionierung der zu vernähenden Teile auf dem Formkörper erforderlich ist. Der Formkörper selbst muß möglichst einfach und schnell aus den vorliegenden 2D-Schnittmustern generierbar sein. Die Fertigung unterschiedlicher Konfektionsgrößen und eventuell anderer Modellvarianten erfordert flexible bzw. verstellbare Formkörper. Zum Halten der Zuschnitteile am Formkörper ist zusätzlich eine Haltetechnik erforderlich. Eine wichtige Aufgabe besteht in der Entwicklung der Safety-Roboternähmaschine und der zugehörigen Roboterprogrammierung.

Innerhalb des Gesamtsystems sind Fehlererkennungssysteme erforderlich, die Material-, Ausrichtungs- und Nahtfehler erkennen. Schließlich steuert und überwacht ein zentrales Leitsystem das gesamte Integrierte 3D-Nähsystem.

Da die gesamte Entwicklung in einem personalintensiven Umfeld mit hohen manuellen Fertigungsanteilen erfolgt und die zu entwickelnde Technik sehr anspruchsvoll ist, stellt sich bei der Entwicklung zwangsläufig die Frage nach dem Grad der Automatisierung. Neben sozialen Aspekten ist auch die Zweckmäßigkeit der Automatisierung unter den Aspekten der Qualität, Zuverlässigkeit und Flexibilität zu beachten. Mit der Methode des Dualen Entwurfs liegt ein Instrument vor, das die Ermittlung des angemessenen Automatisierungsgrads unterstützt. Im folgenden Kapitel wird die Methode vorgestellt und ihr Beitrag zur Entwicklung des Integrierten 3D-Nähsystems dokumentiert und reflektiert.

2 In der zitierten Arbeit von Y. Qureshi wird dieses Modell fälschlicherweise als 40819 bezeichnet.